Ce printemps, l’entreprise a également présenté un projet révolutionnaire pour l’avenir écologique de la production automobile: dans son iFACTORY, le rendement énergétique, la préservation des ressources et la prévention des déchets sont encore optimisés. Une nouvelle usine située au nord-ouest de la ville hongroise de Debrecen, où les modèles BMW entièrement électriques de la «Nouvelle Classe» seront produits à partir de 2025, devrait être l’exemple type de cette technologie de fabrication résolument axée sur la durabilité et l’économie circulaire.

«Lean», «Green» et «Digital»

Ce qu’il faut, c’est considérer la production automobile sous une perspective globale et la réinventer. Le groupe souhaite ainsi jouer un rôle de leader dans le secteur en matière de protection du climat et de compétitivité. «C’est notre plan directeur pour la production du futur», explique Milan Nedeljkovic, directeur de la production de BMW AG. L’usine automobile de demain doit s’articuler autour des trois piliers «Lean», «Green» et «Digital».

Dans ce contexte, «Lean» est une nouvelle méthode de production, efficace, précise et très flexible, qui garantit des structures plus compétitives. «Green» représente les technologies de pointe circulaires qui ménagent les ressources. «Avec notre usine de Debrecen, nous prévoyons la première usine automobile au monde qui renonce entièrement à l’utilisation de sources d’énergie fossiles dans ses processus de production», déclare Milan Nedeljkovic. «C’est notre première usine sans CO₂. Ce qui fait de nous de véritables précurseurs.» Enfin, les innovations dans les domaines de la virtualisation, de l’intelligence artificielle et de la science des données sont regroupées sous le terme collectif «Digital», avec lequel le BMW Group souhaite parvenir à une forme de processus numérique très efficace.

Une économie circulaire ambitieuse

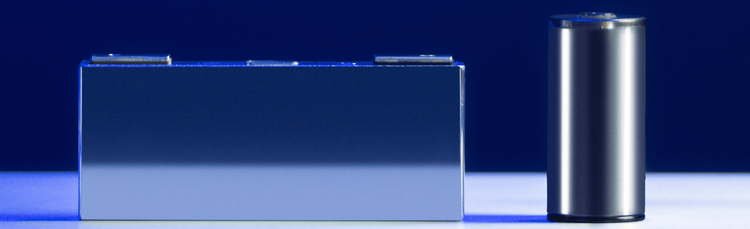

iFACTORY peut certes apparaître comme un rêve lointain bien planifié, mais actuellement, les développeurs et les ingénieurs de l’entreprise travaillent déjà intensément sur la question de savoir comment l’économie circulaire peut être utilisée pour aboutir à une production automobile la plus durable possible. Pour l’acier et l’aluminium, par exemple, des circuits fermés ont été instaurés entre les sites de production et les fournisseurs. Ainsi, près de 70% des chutes d’aluminium et des déchets d’acier provenant des usines d’estampage sont réutilisés en «closed loop», ou boucles fermées. Même les ébauches de centaines de composants de véhicules sont de plus en plus pensées et développées selon les principes du design circulaire.

Cela signifie avant tout réduire la diversité des matériaux. Dans un voiture, le siège en est le parfait exemple. Aujourd’hui, le revêtement et la mousse sous-jacente sont fabriqués à partir de différents matériaux. Il est difficile de les séparer ou de les recycler ensemble pour en faire un matériau exploitable. Les différentes connexions entre les matériaux, comme la colle ou le fil, jouent également un rôle.