Soll das Netto-Null-Ziel bis 2050 erreicht werden, müsste der globale CO₂-Ausstoss in den kommenden Jahren dramatisch sinken. Doch statt zu fallen, steigen die Emissionen kontinuierlich an. Umso wichtiger ist es, neben bewährten Ansätzen, neue, innovative Wege zu gehen, um dem Klimawandel Einhalt zu gebieten. Dies gilt auch in der Autoindustrie. Dort richtet sich der Hauptfokus vieler Hersteller bei ihren Nachhaltigkeitsbemühungen primär auf die Elektromobilität. Tatsächlich lassen sich damit erhebliche CO₂-Reduktionen erzielen.

Doch ein wichtiger Hebel im Kampf gegen den Klimawandel, der bislang unterschätzt wurde, liegt in den Rohstoffen, genauer in den Sekundärrohstoffen. Schliesslich muss, was recycelt und wiederverwendet werden kann, nicht energieintensiv neu gewonnen werden – und spart damit erhebliche Mengen CO₂. So verursacht etwa die Herstellung von Aluminium aus recyceltem Material bis zu 95 Prozent weniger CO₂-Emissionen. Signifikante Einsparpotenziale ergeben sich auch bei Stahl, Kupfer oder Kunststoffen. Die Aufbereitung wertvoller Materialien aus Altfahrzeugen, Altbatterien oder Produktionsresten wird damit zur tragenden Säule für eine zukunftsfähige Mobilität.

Im Recycling- und Demontagezentrum (RDZ) der BMW Group in München ist diese Erkenntnis schon lange gereift. Hier werden seit mehr als 30 Jahren Prozesse und Methoden analysiert und entwickelt, um alte Fahrzeuge so weit wie möglich und gleichzeitig effizient zu zerlegen. Ziel ist es, die darin enthaltenen Wertstoffe zurückzugewinnen. Dieses gesammelte, umfangreiche Recyclingwissen hält die BMW Gruppe nicht unter Verschluss, sondern teilt es mit rund 3000 Verwertern weltweit. Das Ziel: bewährte Recyclingmethoden auf globaler Ebene voranzubringen und wichtige Erkenntnisse für die Entwicklung neuer Fahrzeuge zu gewinnen.

Informationen dazu erhalten die Verwerter unter anderem über die kostenfreie Plattform IDIS (International Dismantling Information System), an deren Aufbau das RDZ massgeblich beteiligt war. Inzwischen nutzen etwas 3000 Betriebe in 32 Ländern die gemeinsame Recyclingdatenbank

Systematisch zerlegt

Laut dem Bundesamt für Umwelt werden alleine in der Schweiz jährlich rund 200 000 Fahrzeuge aus dem Verkehr genommen. Die Unfall- und Altfahrzeuge werden systematisch zerlegt, um die hochwertigen und kostbaren Rohstoffe abzutrennen. Im Jahr 2022 lag die Recyclingquote für Altfahrzeuge hierzulande gemäss dem Bundesamt für Statistik (BFS) bei gut 95 Prozent des Gesamtgewichts eines Fahrzeugs. Ein erheblicher Anteil entfällt dabei auf Metalle wie Stahl, Aluminium und Kupfer, die in Schmelzwerken erneut verarbeitet werden.

Im Idealfall entnehmen die Autoverwerter in einem ersten Schritt aus den Fahrzeugen alle Flüssigkeiten, die Reifen und die Batterie. Danach bauen sie weiter verwendbare Fahrzeugteile aus, die als Ersatzteile wieder in den Wirtschaftskreislauf gelangen. Erst das ausgeschlachtete Fahrzeug kommt für den Transport in die Presse und danach in den Schredder.

Über Schmelzwerke gelangen die Rohstoffe wieder in die Produktion von Fahrzeugen und anderen Produkten. Was übrig bleibt, wird in thermischen Verwertungsanlagen genutzt, um Wärmeenergie zu erzeugen – und damit Strom und Fernwärme zu produzieren.

Beispiel Hochvoltbatterien

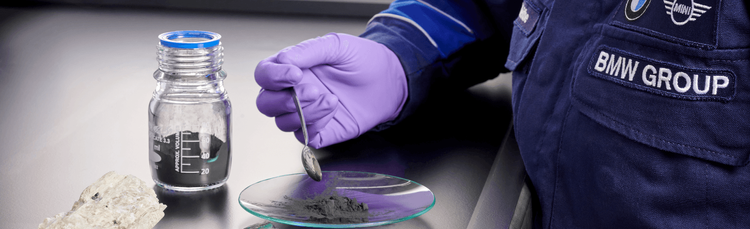

Ein eindrückliches Beispiel für die Fortschritte im Fahrzeugrecycling kommt aus dem Bereich der Hochvoltbatterien aus Elektrofahrzeugen. Im Rahmen einer langfristigen Partnerschaft mit dem Technologiespezialisten für Lebenszyklen, SK tes, hat die BMW Group kürzlich einen solchen Recyclingprozess in Europa eingeführt. Nicht mehr verwendbare Hochvoltbatterien aus Entwicklung, Produktion und Marktbetrieb werden gesammelt und an SK tes übergeben. Dort werden sie zunächst mechanisch zerkleinert und anschliessend im Verfahren der Hydrometallurgie in ihre wertvollen Bestandteile zerlegt. Nickel, Kobalt und Lithium lassen sich so effizient zurückgewinnen – und fliessen als Sekundärrohstoffe unter anderem in die Entwicklung neuer Antriebsgenerationen.

Bis 2026 sollen Hochvoltbatterien auch in den USA und Mexiko in einem geschlossenen Kreislauf verwertet werden. Die neusten Erkenntnisse aus diesen Recyclingprojekten kommen schliesslich den Entwicklungsabteilungen zugute. Diese nutzen das Wissen bei der Planung von Neuwagen. Schliesslich beeinflussen die Wahl der Bauteile und Materialien die spätere Recyclingfähigkeit eines Fahrzeuges entscheidend. Die BMW Group nennt das Prinzip «Re:Think, Re:Duce, Re:Use und Re:Cycle». Das Ziel dabei ist ein zirkuläres Design, durch das die Fahrzeuge am Ende ihrer Lebensdauer als wertvolle Rohstoffquelle für neue Modelle nutzbar werden sollen. Ein entscheidendes Element bildet die Verwendung von Monomaterialien anstelle von Verbundwerkstoffen, die eine vereinfachte Wiederverwertung durch höhere Sortenreinheit ermöglichen.

Faktor Zeit

Eine wichtige Rolle spielt im Recycling auch der Faktor Zeit: Je schneller ein Verwerter das Produkt in seine Einzelteile zerlegen kann, desto attraktiver ist für ihn die Rückgewinnung der Sekundärrohstoffe. Deshalb kommen immer öfter Methoden zum Einsatz, die eine einfache Demontage von Bauteilen und eine saubere Trennung der Materialien ermöglichen. Anstelle von Verklebungen setzt man auf innovative Verbindungslösungen, die das Recycling weiter optimieren. Seit seiner Gründung liefert das RDZ hierbei wichtige Impulse für neue Fahrzeugmodelle, Materialien und Technologien – stets mit einem klaren Fokus auf Recycling. Mit der zunehmenden Elektromobilität baut das RDZ seine Rolle als Kompetenzzentrum für Fahrzeugrecycling weiter aus. In einer Zeit, in der die Kreislaufwirtschaft in der Automobilindustrie an Bedeutung gewinnt, werden die Erkenntnisse des RDZ immer wichtiger.